لماذا تتفوق المبردات النحاسية على المبردات المصنوعة من الألومنيوم؟

عندما يتعلق الأمر بتبريد الأجهزة، لا تتساوى جميع المواد. إذا تساءلت يومًا عن سبب تفوق مبردات النحاس باستمرار على نظيراتها المصنوعة من الألومنيوم، فأنت لست وحدك. من التوصيل الحراري الفائق إلى المتانة المعززة، يقدم النحاس مزايا فريدة تُحدث فرقًا كبيرًا في الأداء. تعمّق في مقالنا لاكتشاف العلم وراء تفوق مبردات النحاس، وكيف يُمكن لاختيار المادة المناسبة أن يُحافظ على برودة أجهزتك - وبرودتك أنت أيضًا - في أهمّ المناطق.

- فهم الخصائص الحرارية للنحاس والألومنيوم

**فهم الخصائص الحرارية للنحاس والألومنيوم**

يُعد اختيار المواد عاملاً حاسماً في تصميم وأداء مُبرّدات المعالجات المركزية. ومن بين المواد الشائعة الاستخدام، يبرز النحاس والألومنيوم كمعادن أساسية في تصنيع هذه المُبرّدات. ويُعدّ فهم الخصائص الحرارية للنحاس والألومنيوم ضرورياً لفهم سبب تفوّق أداء مُبرّدات النحاس على نظيراتها المصنوعة من الألومنيوم، وهي حقيقة يُقرّ بها العديد من مُصنّعي ومُورّدي مُبرّدات المعالجات المركزية حول العالم.

يختلف النحاس والألومنيوم اختلافًا كبيرًا في موصليتهما الحرارية، وسعتهما الحرارية النوعية، وكثافتهما، وخصائصهما الذاتية الأخرى. تشير الموصلية الحرارية إلى قدرة المادة على توصيل الحرارة، وهي معيار بالغ الأهمية لمبردات المعالج، إذ تهدف هذه الأجهزة إلى استخلاص الحرارة المتولدة من المعالج وتبديدها بسرعة للحفاظ على درجة حرارة مثالية له.

يتميز النحاس بموصلية حرارية عالية، تبلغ حوالي 400 واط/متر·كلفن، متجاوزًا بذلك موصلية الألومنيوم الحرارية بأكثر من الضعف، والتي تبلغ حوالي 205 واط/متر·كلفن. هذه الموصلية الفائقة تعني أن النحاس قادر على امتصاص الحرارة ونقلها بعيدًا عن وحدة المعالجة المركزية بكفاءة أعلى. عمليًا، يمكن لمبرد وحدة المعالجة المركزية المصنوع من أنابيب حرارية نحاسية أو قواعد نحاسية سحب الحرارة من موزع الحرارة المدمج في وحدة المعالجة المركزية بسرعة وتوزيعها عبر الزعانف ومراوح التبريد، مما يقلل من خطر انخفاض الأداء بسبب الحرارة ويضمن أداءً مستقرًا.

بالإضافة إلى ذلك، تشير السعة الحرارية النوعية للنحاس، والتي تبلغ حوالي 0.385 جول/غرام·كلفن، إلى قدرته على تخزين الطاقة الحرارية. في حين أن السعة الحرارية النوعية للألمنيوم أعلى، حيث تبلغ حوالي 0.897 جول/غرام·كلفن، إلا أن التأثير الإجمالي دقيق. فارتفاع السعة الحرارية النوعية يعني أن الألمنيوم يستطيع امتصاص كمية أكبر من الحرارة لكل غرام، ولكن مع انخفاض موصليته الحرارية، فإنه لا ينقل الحرارة بعيدًا عن سطح وحدة المعالجة المركزية بالسرعة نفسها، مما يؤدي إلى تبديد أبطأ للحرارة.

تؤثر الكثافة أيضًا على الأداء الحراري وتصميم المبرد. تبلغ كثافة النحاس حوالي 8.96 غ/سم³، وهي أعلى بكثير من كثافة الألومنيوم التي تبلغ 2.70 غ/سم³. هذا يعني أن مكونات النحاس أثقل وزنًا ولكنها أكثر انضغاطًا. غالبًا ما يستغل مصنّعو مبردات المعالج هذه الميزة بتصميم قواعد نحاسية أو أنابيب حرارية صغيرة الحجم تُحسّن نقل الحرارة إلى أقصى حد دون الحاجة إلى مساحات سطحية كبيرة جدًا. في حين أن مكونات مبردات الألومنيوم أخف وزنًا، إلا أن حجمها الأكبر ضروري أحيانًا لتعويض انخفاض الأداء الحراري، مما يؤدي إلى تصميمات مبردات أثقل وزنًا أو ذات أبعاد أكبر، وهو ما قد لا يكون مثاليًا لجميع أجهزة الكمبيوتر.

تُعدّ عملية التصنيع والتكلفة من الاعتبارات المهمة لموردي ومصنعي مبردات المعالجات المركزية. يُعتبر النحاس أغلى ثمناً وأكثر صعوبة في التشكيل نظراً لكثافته وقابليته للتشكيل مقارنةً بالألومنيوم. أما الألومنيوم، فيُعدّ خياراً شائعاً لحلول التبريد الموجهة للسوق العامة نظراً لانخفاض تكلفته وسهولة تصنيعه. مع ذلك، تميل مبردات المعالجات المركزية عالية الأداء، والموجهة للاعبين ومحبي كسر السرعة والمحترفين، إلى تفضيل التصاميم القائمة على النحاس، لأن تحسينات الأداء تبرر السعر الأعلى.

علاوة على ذلك، تُسهم مقاومة النحاس للتآكل ومتانته في تعزيز موثوقية المبرد على المدى الطويل، لا سيما عند استخدامه مع الطلاءات أو عمليات الطلاء المناسبة لمنع الأكسدة. أما الألومنيوم، فيمكن أن يتآكل بمرور الوقت عند تعرضه للرطوبة، مما قد يؤدي إلى تدهور أسطح التوصيل الحراري وانخفاض كفاءة المبرد.

في سوق مبردات المعالجات الحديثة، يتبنى العديد من المصنّعين نهجًا هجينًا، يجمع بين قواعد أو أنابيب حرارية نحاسية وزعانف ألومنيوم لتحقيق التوازن بين التكلفة والوزن والأداء. يستفيد هذا المزيج من قدرة النحاس الممتازة على نقل الحرارة بالقرب من المعالج، بينما توفر زعانف الألومنيوم حلاً خفيف الوزن وفعالًا من حيث التكلفة لتبديد الحرارة عبر تدفق الهواء.

في الختام، تُوفر الخصائص الحرارية الذاتية للنحاس - من حيث موصليته الحرارية الفائقة، وسعته الحرارية المناسبة، وكثافته - مزايا ملحوظة لمبردات النحاس في إدارة حرارة المعالج بكفاءة عالية. يختار مصنّعو ومورّدو مبردات المعالج، الذين يركزون على تقديم حلول تبريد عالية الأداء، النحاس باستمرار لتلبية المتطلبات الحرارية الصارمة. يُوضح فهم هذه الخصائص سبب تفوق مبردات النحاس على خيارات الألومنيوم في تطبيقات تبريد المعالج التي تتطلب أداءً عاليًا.

- كيف تؤثر الموصلية على كفاءة المبرد

**كيف تؤثر الموصلية على كفاءة المبرد؟**

عند تقييم أداء مبردات المعالج، يُعدّ التوصيل الحراري عاملاً حاسماً يميز مبردات النحاس عن نظيراتها المصنوعة من الألومنيوم. التوصيل الحراري هو قدرة المادة الفطرية على نقل الحرارة، ويؤثر بشكل مباشر على كفاءة مبرد المعالج في تبديد الحرارة المتولدة بعيداً عن المعالج. بالنسبة لمصنعي وموردي مبردات المعالج، يُعدّ فهم هذه الخاصية والاستفادة منها أمراً بالغ الأهمية لتصميم منتجات تُحسّن كفاءة التبريد وتضمن الأداء الأمثل للمعالج.

يتميز النحاس بموصلية حرارية تبلغ حوالي 400 واط لكل متر-كلفن (واط/م·ك)، وهي أعلى بكثير من موصلية الألومنيوم التي تبلغ حوالي 205 واط/م·ك. هذه الزيادة التي تقارب الضعف تعني أن النحاس يمتص الحرارة وينقلها بكفاءة أعلى بكثير. بالنسبة لمبرد وحدة المعالجة المركزية، يُعدّ نقل الحرارة السريع أمرًا بالغ الأهمية، لأن المعالج يُولّد كمية كبيرة من الحرارة أثناء التشغيل، قد تتجاوز أحيانًا 100 واط اعتمادًا على حمل وحدة المعالجة المركزية وجيلها. لذا، فإن التوصيل الحراري الفعال بعيدًا عن نواة وحدة المعالجة المركزية ضروري للحفاظ على درجات حرارة تشغيل آمنة ومنع التباطؤ الحراري.

من وجهة نظر مُصنِّع مُبرِّدات المعالجات المركزية، يُتيح اختيار النحاس كمادة أساسية إنتاج مُبرِّدات تسحب الحرارة بسرعة من سطح المعالج عبر قاعدة التلامس. ولأن قاعدة التلامس هي نقطة التلامس المباشر مع مُشتِّت حرارة المعالج، فإن استخدام مادة ذات موصلية حرارية عالية يضمن أدنى مقاومة حرارية. وهذا يعني أن الحرارة تنتقل بسرعة من المعالج إلى المُبرِّد، حيث تدخل الأنابيب الحرارية أو الزعانف، التي بدورها تُبدِّد الطاقة في الهواء المحيط عبر تدفق الهواء الناتج عن مروحة المُبرِّد.

علاوة على ذلك، تُحسّن الموصلية الحرارية العالية للنحاس أداء أنابيب التبريد. تعتمد أنابيب التبريد داخل مُبرّدات المعالج على امتصاص الحرارة وتبخيرها بسرعة داخلها. عند استخدام النحاس في أنابيب التبريد أو وصلاتها الأساسية، تزداد كفاءة نقل الحرارة إلى سائل التبريد داخل الأنبوب. ينتج عن ذلك حركة أسرع للحرارة على طول المُبرّد وتوزيع أكثر تجانسًا على زعانف التبريد، مما يُحسّن أداء التبريد بشكل عام.

على الرغم من مزايا الألومنيوم، كالتكلفة المنخفضة والوزن الخفيف ومقاومة التآكل، إلا أن انخفاض موصليته الحرارية يعني أن المبرد المصنوع منه، بنفس الحجم والشكل، لن يضاهي كفاءة نقل الحرارة للنحاس. لذا، يستهدف موردو مبردات المعالجات المركزية المصنوعة من النحاس عادةً المستخدمين الذين يحتاجون إلى أنظمة عالية الأداء، مثل اللاعبين ومنشئي المحتوى ومديري مراكز البيانات، حيث يُعد التحكم في درجة الحرارة أمرًا بالغ الأهمية للحفاظ على عمر المعالج واستقرار أدائه.

من النقاط الأخرى التي يجب مراعاتها أن التوصيل الحراري الفائق للنحاس يُمكّن المصنّعين من استخدام تصميمات تبريد أصغر حجمًا وأقل ضخامة مع تحقيق نتائج تبريد مماثلة أو أفضل. يكتسب هذا الأمر أهمية خاصة مع استمرار تطور وحدات المعالجة المركزية، حيث تتميز الرقائق الحديثة بكثافة ترانزستورات أعلى ومتطلبات طاقة أكبر. يستطيع مورّدو مُبرّدات وحدات المعالجة المركزية الذين يستفيدون من موصلية النحاس ابتكار حلول تبريد مدمجة مناسبة للأجهزة ذات التصميم النحيف أو بيئات الخوادم عالية الكثافة.

على الرغم من أن النحاس أغلى ثمناً ويتطلب خبرة تصنيعية دقيقة نظراً لمتانته وقابليته للأكسدة في حال عدم معالجته، إلا أن العديد من مصنعي مبردات المعالجات المركزية يوازنون هذه التحديات بدمج قواعد نحاسية أو أنابيب حرارية نحاسية مع زعانف ألومنيوم. يُحسّن هذا النهج الهجين كلاً من التكلفة والأداء الحراري، حيث تعمل زعانف الألومنيوم على تبديد الحرارة بكفاءة في الهواء، بينما يتولى النحاس مراحل امتصاص الحرارة وتوصيلها بالقرب من المعالج المركزي.

باختصار، تلعب الموصلية الحرارية دورًا أساسيًا في تحديد كفاءة مبردات المعالج. تسمح الموصلية العالية للنحاس بامتصاص ونقل حرارة المعالج بأقل مقاومة حرارية، مما يُتيح تصميم مبردات تحافظ على تشغيل المعالجات بأمان حتى في ظل أحمال العمل الثقيلة. بالنسبة لمصنعي وموردي مبردات المعالج، يُوفر دمج النحاس بفعالية في خطوط إنتاجهم ميزة أداء ملموسة تجذب المستخدمين الأكثر تطلبًا، مما يضمن استقرار الأنظمة واستجابتها. تُفسر هذه الخاصية المتأصلة في النحاس في النهاية سبب تفوق مبردات النحاس باستمرار على مبردات الألومنيوم من حيث كفاءة التبريد والموثوقية العامة.

- دور متانة المواد في أداء التبريد

- دور متانة المواد في أداء التبريد -

عند اختيار مُبرّد المعالج الأمثل، يلعب اختيار المادة دورًا محوريًا في تحديد ليس فقط الأداء الحراري الفوري، بل أيضًا موثوقية حل التبريد على المدى الطويل. من بين المواد العديدة المستخدمة في تصنيع مُبرّدات المعالج، يبرز النحاس والألومنيوم كخيارين شائعين. في حين يُشيد بالألومنيوم غالبًا لخفة وزنه وانخفاض تكلفته، فإن متانة النحاس الفائقة تؤثر بشكل كبير على أداء التبريد، مما يجعله الخيار المفضل لأجهزة التبريد المتطورة التي تنتجها كبرى الشركات المصنعة والموردة لمُبرّدات المعالج.

تشير متانة المواد إلى قدرتها على الحفاظ على سلامتها الهيكلية وخصائصها الوظيفية في ظل الضغوط الفيزيائية والميكانيكية والبيئية على مر الزمن. وفي سياق مبردات المعالجات المركزية، تؤثر المتانة بشكل مباشر على مدى فعالية المبرد في تبديد الحرارة أثناء التشغيل المتواصل والكثيف. ويُظهر النحاس، المعروف بقوته الميكانيكية الاستثنائية ومقاومته للتآكل، قدرةً ملحوظة على الحفاظ على موصليته الحرارية لفترات طويلة، حتى في ظل ظروف قاسية كدرجات الحرارة المرتفعة والتغيرات الحرارية المتكررة.

تُعدّ الموصلية الحرارية خاصية أساسية تؤثر على كفاءة نقل الحرارة من وحدة المعالجة المركزية. يُعتبر كل من النحاس والألومنيوم موصلين جيدين للحرارة، إلا أن النحاس يتفوق على الألومنيوم بنحو ثلاثة أضعاف في الموصلية الحرارية (حوالي 400 واط/متر.كلفن للنحاس مقابل 205 واط/متر.كلفن للألومنيوم). هذا الفرق الجوهري يعني أن مُبرّدات النحاس قادرة على امتصاص الحرارة من المعالج بكفاءة أكبر ونقلها إلى الزعانف أو الأنابيب الحرارية حيث يتم تبديدها. والأهم من ذلك، أن متانة النحاس تضمن بقاء هذه الموصلية الحرارية الفائقة ثابتة دون تدهور ناتج عن الأكسدة أو التآكل المادي.

يُعدّ التأكسد تحديًا شائعًا يؤثر على أداء التبريد وعمر مُبرّدات وحدة المعالجة المركزية. يُشكّل الألومنيوم طبقة أكسيد فور تعرضه للهواء، ما يُعيق التوصيل الحراري ويُقلّل بالتالي من كفاءة التبريد. بينما يتأكسد النحاس أيضًا، إلا أنه يُكوّن طبقةً أكثر استقرارًا بدلًا من طبقة أكسيد هشة. لا تحمي هذه الطبقة المعدن الأساسي فحسب، بل تُحافظ أيضًا على قدرة نقل الحرارة. من وجهة نظر مُصنّع أو مُورّد مُبرّدات وحدة المعالجة المركزية، تُترجم هذه المتانة الدائمة للمواد إلى حلول تبريد تُحافظ على الأداء الأمثل لفترات أطول، ما يضمن ثقة أكبر للمستخدم وموثوقية المنتج.

تلعب المتانة الميكانيكية دورًا حاسمًا في عملية التصنيع وبيئة التشغيل. يتميز النحاس بمتانته العالية ومقاومته للتشوه أو التلف أثناء عمليات التصنيع، كالتشكيل والتجميع. تُمكّن هذه المتانة مُصنّعي مُبرّدات المعالج من تصميم هياكل مُشتتات حرارية أكثر تعقيدًا وكفاءة، تُعظّم مساحة السطح لتبديد الحرارة دون المساس بالمتانة. أثناء التشغيل، قد تؤثر الضغوط الفيزيائية، كضغط آليات التثبيت والاهتزازات داخل هيكل الحاسوب، على سلامة المُبرّد. تُساعد متانة النحاس على منع التشققات الدقيقة أو الالتواءات التي قد تُعيق انتقال الحرارة، وهو ما يُؤثّر غالبًا على مُبرّدات الألومنيوم التي تميل إلى أن تكون أكثر ليونة ومرونة.

علاوة على ذلك، فإن استقرار الأداء على المدى الطويل الذي يتميز به النحاس يجعله مادة مثالية لمبردات المعالجات المركزية المخصصة لكسر السرعة أو الخوادم، حيث يكون التشغيل المستمر في درجات حرارة عالية أمرًا شائعًا. غالبًا ما يوصي موردو مبردات المعالجات المركزية بحلول التبريد القائمة على النحاس في هذه الحالات تحديدًا لقدرتها على تحمل البيئات الحرارية القاسية دون فقدان كفاءة التبريد. على الرغم من أنها أغلى ثمنًا في البداية من مبردات الألومنيوم، إلا أن متانة وحدات النحاس وما ينتج عنها من أداء تبريد محسّن يجعلها استثمارًا فعالًا من حيث التكلفة على المدى الطويل، لا سيما عندما يكون تقليل التباطؤ الحراري وتحسين عمر المعالج من الأولويات.

في الختام، يُعدّ دور متانة المواد في أداء التبريد عاملاً حاسماً يُرجّح كفة النحاس على الألومنيوم في تطبيقات تبريد المعالجات عالية الأداء. فالخصائص الحرارية والميكانيكية المتميزة للنحاس، إلى جانب مقاومته للأكسدة والتلف الفيزيائي، تُمكّن مُصنّعي ومورّدي مُبرّدات المعالجات من تقديم منتجات تعمل بكفاءة وموثوقية عالية على مدى فترات طويلة وفي ظروف تشغيل صعبة. وتضمن هذه المتانة تفوّق مُبرّدات النحاس على نظيراتها المصنوعة من الألومنيوم، إذ تُوفّر تبديداً حرارياً ثابتاً، ومتانة هيكلية، وإدارة حرارية شاملة، وهي أمور ضرورية لتلبية متطلبات الحوسبة الحديثة.

- مزايا تصميم المبردات النحاسية مقارنةً بالمبردات المصنوعة من الألومنيوم

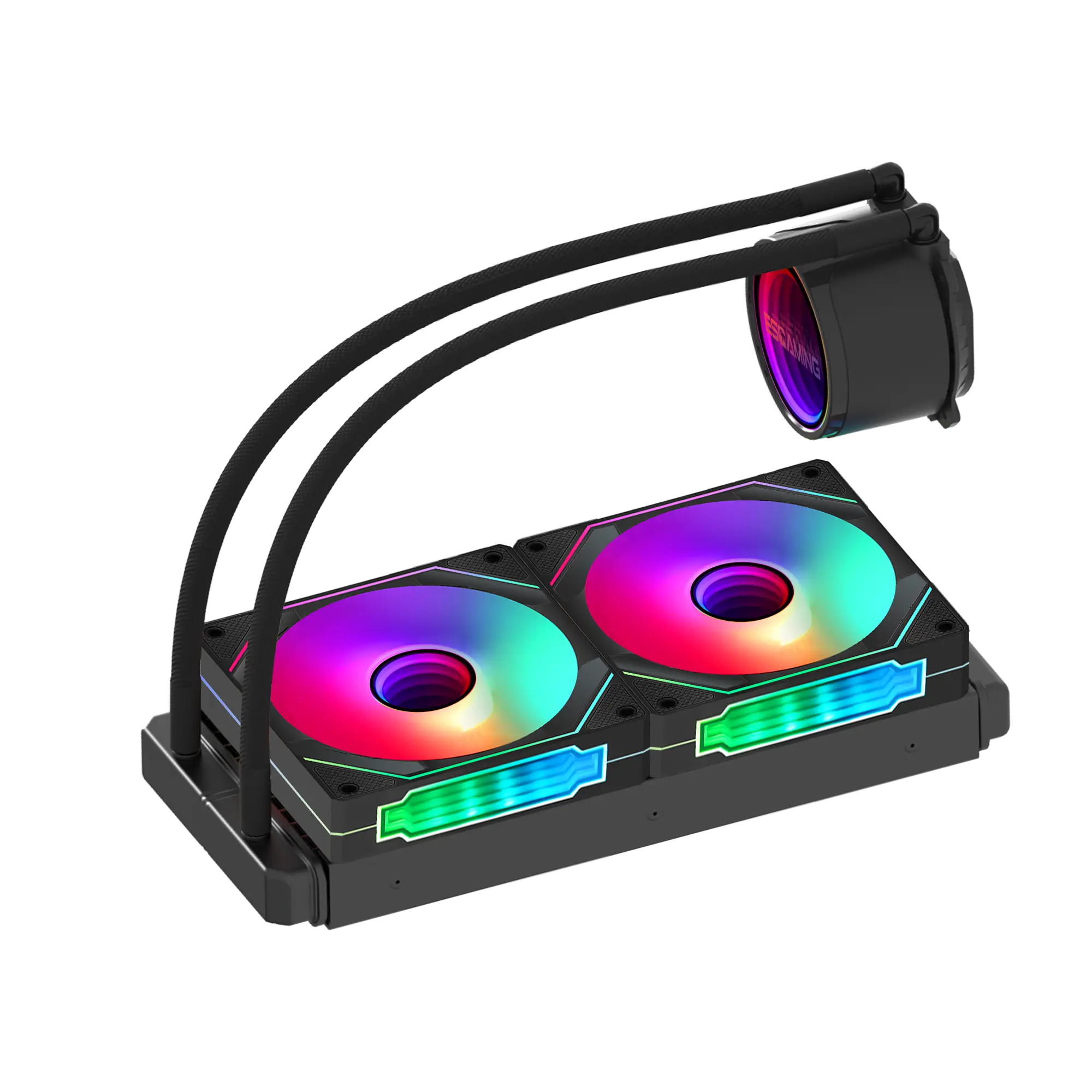

عندما يتعلق الأمر بحلول التبريد عالية الأداء، وخاصةً في مجال مُبرّدات المعالجات المركزية، يلعب اختيار المادة دورًا محوريًا في تحديد الكفاءة والموثوقية. لطالما حظيت مُبرّدات النحاس بشعبية واسعة بين المُستخدمين المُتحمسين والمُحترفين على حدٍ سواء، وعند مُقارنتها بنماذج الألومنيوم، تتضح مزايا تصميمها بشكلٍ جليّ. وبصفتنا شركة رائدة في تصنيع وتوريد مُبرّدات المعالجات المركزية، فمن الضروري تسليط الضوء على الأسباب التي تجعل مُبرّدات النحاس تتفوق باستمرار على نظيراتها المصنوعة من الألومنيوم، لا سيما من منظور التصميم.

### الموصلية الحرارية الفائقة وتأثيرها على تصميم المبرد

من أهم مزايا النحاس في التصميم مقارنةً بالألومنيوم موصليته الحرارية العالية جدًا. إذ تبلغ موصلية النحاس الحرارية حوالي 400 واط/متر.كلفن، بينما تبلغ موصلية الألومنيوم الحرارية حوالي 205 واط/متر.كلفن، أي ما يقارب نصف موصلية النحاس. هذه الخاصية الجوهرية للنحاس تسمح له بامتصاص الحرارة وتبديدها بكفاءة أعلى بكثير، مما يؤثر بشكل مباشر على التصميم الهيكلي لمبرد وحدة المعالجة المركزية.

يمكن تصميم مبردات النحاس بعدد أقل من أنابيب التبريد أو زعانف أرق مع الحفاظ على تبديد الحرارة الأمثل. تُمكّن هذه الكفاءة في نقل الحرارة عبر مكونات النحاس المصنّعين من تطوير مبردات معالجات مركزية أكثر إحكامًا توفر أداء تبريد مماثلًا، إن لم يكن أفضل، من نظيراتها المصنوعة من الألومنيوم الأكبر حجمًا. بالنسبة لموردي مبردات المعالجات المركزية، يعني هذا تقديم حلول أكثر تنوعًا تناسب الأجهزة الصغيرة أو الأنظمة ذات تدفق الهواء المحدود، دون التضحية بإمكانية التبريد.

### تحسين تكامل الأنابيب الحرارية واللوحة الأساسية

تتمثل ميزة تصميمية أخرى للنحاس في توافقه مع أنابيب التبريد وقواعد التثبيت، وهما عنصران أساسيان في تصميم مبردات المعالجات المركزية. يسمح الأداء الحراري الممتاز للنحاس بتصميم أكثر فعالية لأنابيب التبريد، حيث تُصنع قاعدة التثبيت - الجزء الملامس للمعالج مباشرةً - غالبًا من النحاس لزيادة امتصاص الحرارة إلى أقصى حد.

رغم أن مبردات الألومنيوم أخف وزنًا، إلا أنها تتطلب عادةً طبقات إضافية أو مواد مركبة لتحقيق جودة توصيل حراري مماثلة. أما ليونة النحاس وقابليته للتشكيل فتُمكّن مصنعي مبردات المعالج من تحقيق تكامل أكثر سلاسة بين أنابيب التبريد واللوحة الأساسية، مما يقلل المقاومة الحرارية عند هذه الوصلات الحساسة. وينتج عن ذلك انتقال أسرع للحرارة من سطح المعالج إلى زعانف المبرد، ومن ثم إلى الهواء المحيط.

### متانة فائقة وأداء طويل الأمد

من وجهة نظر التصميم، تمنح متانة النحاس وطول عمره مصنعي مبردات المعالجات المركزية مرونةً في بناء منتجات قوية وموثوقة تحافظ على أدائها بمرور الوقت. أما الألومنيوم، فرغم خفة وزنه، إلا أنه أكثر عرضةً للتآكل والتلف، خاصةً عند تعرضه لتقلبات درجات الحرارة والظروف البيئية داخل صندوق الحاسوب.

غالبًا ما تتضمن مبردات النحاس طبقات مقاومة للتآكل أو طلاءً بالنيكل، مما لا يُحسّن مظهرها فحسب، بل يضمن أيضًا متانتها الهيكلية على المدى الطويل. تُعدّ هذه المتانة في التصميم ميزةً أساسيةً لموردي مبردات المعالجات المركزية الذين يسعون إلى تقديم منتجات ذات أداء حراري ثابت ومعدلات أعطال منخفضة.

### حرية التصميم لتحسين تدفق الهواء والجماليات

تتيح كثافة النحاس وخصائصه الميكانيكية لمصنعي مبردات المعالجات المركزية ابتكار تصميمات هندسية ومسافات بين الزعانف، مما يسمح بتصميم مبردات نحاسية ذات تدفق هواء مثالي. ويمكن تصنيع مبردات نحاسية بزعانف أرق وأكثر عددًا دون المساس بثباتها الهيكلي، مما يزيد من مساحة السطح المتاحة لتبديد الحرارة.

علاوة على ذلك، يتيح النحاس سهولة فائقة في التشكيل والتخصيص، مما يمنح موردي مبردات المعالجات المركزية القدرة على إنتاج منتجات ذات مظهر وتشطيبات مميزة. سواءً كان ذلك نحاسًا مصقولًا لإبراز جودة التصنيع العالية أو تصميمات فنية للزعانف لزيادة تدفق الهواء إلى أقصى حد، فإن النحاس يوفر حرية تصميم أكبر لا يمكن للألومنيوم مجاراتها من حيث القيود المادية.

### اعتبارات الوزن والمفاضلات التصميمية

على الرغم من أن النحاس أثقل من الألومنيوم، مما قد يُشكل تحديات في بعض التطبيقات، إلا أن مراعاة المصممين الماهرين لمبردات المعالجات المركزية تُتيح لهم التغلب على مشكلة الوزن. فبفضل كفاءة النحاس الحرارية، يُمكن استخدام كمية أقل من المواد، مما يُحقق توازنًا في الوزن دون المساس بالأداء. هذه الهندسة المُتقنة تُمكّن مبردات النحاس من تقديم أداء تبريد فائق مع الحفاظ على توافقها مع مجموعة واسعة من تصميمات اللوحات الأم وصناديق الحاسوب.

في الختام، تتمحور مزايا تصميم مبردات النحاس مقارنةً بنماذج الألومنيوم حول الموصلية الحرارية الفائقة للنحاس، والتكامل المُحسّن مع الأنابيب الحرارية والقواعد، والمتانة، ومرونة التصميم لتحسين تدفق الهواء، والموثوقية الشاملة على المدى الطويل. لكل من يبحث عن حلول تبريد عالية الجودة لوحدة المعالجة المركزية، فإن التعامل مع شركة مُصنّعة أو مُورّدة موثوقة لمبردات وحدة المعالجة المركزية، متخصصة في التصاميم النحاسية، يضمن أن كل منتج لا يفي بتوقعات الأداء فحسب، بل يتجاوزها، وذلك بفضل مبادئ التصميم المدروسة والمتقدمة.

- تطبيقات عملية: لماذا يفضل المحترفون المبردات النحاسية

في مجال الحوسبة عالية الأداء، والتطبيقات الصناعية، وأنظمة الألعاب المتطورة، يفضل المحترفون باستمرار استخدام مبردات النحاس على بدائل الألومنيوم. ولا يقتصر هذا التفضيل على مجرد التقاليد أو التكلفة، بل ينبع من الخصائص الفيزيائية والحرارية الفائقة للنحاس، والتي تُترجم إلى فوائد ملموسة تتطلبها التطبيقات الحيوية. بالنسبة لمصنعي وموردي مبردات المعالجات، يُعد فهم هذه المزايا والاستفادة منها أمرًا أساسيًا لتلبية احتياجات العملاء المميزين الذين يعتمدون على تبديد الحرارة بكفاءة للحفاظ على استقرار النظام وطول عمره.

من أهم الأسباب التي تجعل المحترفين يفضلون مبردات المعالجات النحاسية هو موصليتها الحرارية الفائقة. يتميز النحاس بموصلية حرارية تبلغ حوالي 400 واط/متر.كلفن، أي أكثر من ضعف موصلية الألومنيوم التي تتراوح عادةً حول 205 واط/متر.كلفن. هذا الفرق الكبير يسمح لمبردات المعالجات النحاسية بامتصاص الحرارة من نواة المعالج ونقلها بسرعة أكبر بكثير. عمليًا، يعني هذا انخفاض درجات حرارة التشغيل، مما يُحسّن أداء المعالج وعمره الافتراضي بشكل ملحوظ. غالبًا ما يُفضل مصنّعو مبردات المعالجات النحاس في الطرازات المتطورة المُخصصة للمعالجات ذات الترددات العالية أو خوادم مراكز البيانات، حيث يُمكن حتى لانخفاض طفيف في درجة الحرارة أن يمنع التباطؤ الحراري أو التوقفات المكلفة.

إلى جانب التوصيل الحراري، تجعل متانة النحاس ومقاومته للتآكل منه خيارًا مفضلًا في البيئات القاسية. يعمل العديد من المحترفين في بيئات تتعرض فيها مبردات المعالج للاستخدام المطول في ظروف قاسية، مثل أنظمة الأتمتة الصناعية أو محطات العمل التي تعمل باستمرار. تضمن قدرة النحاس على تحمل هذه الضغوط دون تدهور موثوقية عالية على المدى الطويل، وهو شرط أساسي لموردي مبردات المعالج الذين يسعون لتوفير منتجات تقلل الصيانة إلى أدنى حد وتزيد وقت التشغيل إلى أقصى حد.

علاوة على ذلك، تتفوق المبردات النحاسية في التطبيقات العملية بفضل قدراتها الفائقة على تبديد الحرارة عند دمجها مع تقنيات تصميم متطورة. فعلى سبيل المثال، يمكن لمشتت حراري مصنوع من النحاس، مع تصميم مناسب للزعانف وأنابيب حرارية مدمجة في كثير من الأحيان، أن يوجه الحرارة بعيدًا عن المعالج بكفاءة أعلى من نماذج الألومنيوم التي قد تعتمد فقط على الكتلة أو مساحة السطح. وتُعد هذه الميزة بالغة الأهمية في السياقات المهنية حيث يرتبط تحسين كفاءة التبريد ارتباطًا مباشرًا بكفاءة سير العمل أو الناتج الحسابي.

بالنسبة لمحترفي الألعاب ومنشئي المحتوى، توفر مبردات النحاس تشغيلاً هادئاً دون المساس بأداء التبريد. مع اتجاه أجهزة الكمبيوتر المخصصة للألعاب نحو زيادة عدد النوى وسرعات المعالجة، يزداد الحمل الحراري بشكل كبير. لذا، يقوم مصنّعو مبردات المعالج بتطوير نماذج نحاسية قادرة على الحفاظ على درجات حرارة مثالية مع سرعات مروحة منخفضة، مما ينتج عنه أنظمة أكثر هدوءاً تُحسّن تجربة المستخدم خلال الجلسات الطويلة. بالنسبة لموردي مبردات المعالج، فإن توفير خيارات تعتمد على النحاس يلبي طلب السوق على حلول تبريد صامتة وفعّالة.

في قطاعات مثل الذكاء الاصطناعي، والمحاكاة العلمية، والتحليلات المالية، حيث تُستغلّ القدرة الحاسوبية إلى أقصى حد، لا يُعدّ مُبرّد وحدة المعالجة المركزية الموثوق به ترفًا، بل ضرورة. هنا، تُوفّر مُبرّدات النحاس الاستقرار الذي يحتاجه هؤلاء المحترفون، مما يُمكّن أجهزتهم من العمل بأقصى طاقتها دون خطر ارتفاع درجة الحرارة. يُدرك مُصنّعو مُبرّدات وحدة المعالجة المركزية هذا الأمر، ويُصمّمون مُبرّدات نحاسية مُخصّصة مُصمّمة للتعامل مع أحمال العمل المُستمرة، لا سيما في مزارع الخوادم ومجموعات الحوسبة عالية الأداء.

بالإضافة إلى ذلك، فإن سهولة تشكيل النحاس إلى أشكال معقدة وإمكانية دمجه بسلاسة مع مواد أخرى كالألومنيوم، تُمكّن مصممي مبردات المعالجات المركزية المبتكرين من تحسين الأداء مع التحكم في التكاليف. هذه المرونة تُساعد موردي مبردات المعالجات المركزية على تنويع منتجاتهم، وتقديم مبردات نحاسية تناسب مختلف الميزانيات دون التضحية بالمزايا الحرارية - وهو عامل حاسم للمحترفين الذين يوازنون بين التكلفة والأداء.

في بيئات العمل المكتبية اليومية وأجهزة الكمبيوتر المكتبية المنزلية، قد تكون مبردات الألومنيوم كافية نظرًا لانخفاض تكلفتها، لكن المحترفين الذين يركزون على تحقيق أقصى قدر من الأداء والموثوقية وعمر الجهاز يتجهون باستمرار إلى النحاس. فمزيج الخصائص الحرارية الفريدة للنحاس، ومتانته الهيكلية، وقابليته للتكيف في التصميم، يجعله المادة المفضلة في مبردات المعالجات المركزية التي يوصي بها الخبراء، مدعومًا بقصص النجاح من مصنعي وموردي مبردات المعالجات المركزية الذين يلبيون احتياجات الأسواق الاحترافية.

خاتمة

في الختام، يُعدّ الأداء المتفوق لمبردات النحاس على مبردات الألومنيوم دليلاً قاطعاً على الموصلية الحرارية الممتازة للنحاس ومتانته، وهما صفتان جعلتاه الخيار الأمثل لحلول التبريد الفعّالة. بفضل خبرتنا التي تمتد لأكثر من 20 عاماً في هذا المجال، لمسنا بأنفسنا كيف تُقدّم مبردات النحاس باستمرار تبديداً أفضل للحرارة، وعمراً أطول، وموثوقية مُعززة مقارنةً بنظيراتها المصنوعة من الألومنيوم. ومع استمرار تطور التكنولوجيا وتزايد الطلب على التبريد الأمثل، يبقى النحاس في الصدارة، مُقدّماً أداءً لا يُضاهى يُحافظ على برودة الأنظمة وكفاءتها العالية. ثقوا بخبرتنا المُثبتة وفوائد النحاس الدائمة لتلبية احتياجاتكم من التبريد الآن وفي المستقبل.